在白色LED模块需求以照明用途为中心不断高涨的情况下,日本爱德克公司(IDEC)针对将组合蓝色LED元件和黄色荧光材料实现白色光的模块(伪白色LED模块),开发出了新的制造工艺(图1)*1。新工艺与传统工艺的不同在于通过树脂封装基板上LED元件的工序,将含有荧光材料的凝胶状硅树脂片材贴在LED元件上加热封装。与传统工艺相比,新工艺可将封装工序所需时间缩短至1/9,而且可实现稳定的品质并简化设备。

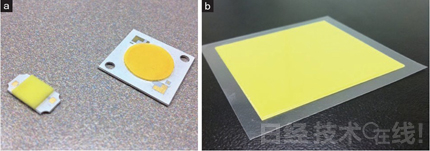

图1:采用新工艺生产的LED模块(a)以及凝胶状树脂片材(b)

通过组合使用蓝色LED元件和黄色荧光材料来实现白色光。LED元件的封装采用含有荧光材料的凝胶状硅树脂片材(日东电工制造)。

摄影:(a)为爱德克、(b)为日东电工

*1:实现白色光的方式还包括组合使用光的三原色——红色、绿色和蓝色的LED元件。不过,其用途多为显示器的光源。在照明用途中,伪白色LED模块是主流。

没有产生偏差的要因

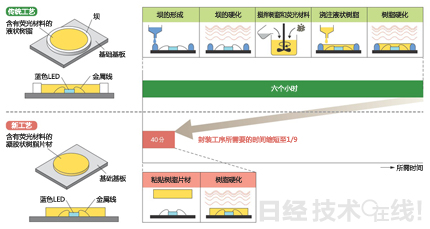

图2中传统工艺与新工艺在封装工序上的比较。*2。传统工艺通过含有荧光材料的液状树脂来封装LED元件。首先,在基板上的LED元件周围形成用来阻挡树脂流出的“坝”,并使其硬化。然后,搅拌液状树脂与荧光材料、浇注到基板上的坝内。最后,对浇注的树脂进行热硬化处理。整个封装工序所需要的时间约为六个小时

图2:传统工艺与新工艺在封装工序上的比较

传统工艺在整个封装工序上(形成坝并使其硬化、搅拌树脂和荧光材料、浇注液状树脂并使其硬化)需要花费约六个小时。新工艺只需将凝胶状片材贴在LED元件上进行硬化即可,因此仅需40分钟。由本刊根据爱德克的资料制作。

*2:此外,还有通过含有荧光材料的固体树脂片材来封装LED元件的制造工艺。该制造工艺容易稳定质量,不过无法单独通过固体树脂片材进行封装,需要另外使用液体树脂进行封装,因此生产效率较低。

但在这种制造工艺中,存在树脂和荧光材料未均匀混合、荧光体在树脂中沉淀、浇注的树脂量多少不一等诸多会造成品质不稳定的问题,难以维持质量。如果封装工序的品质不均,就会产生色度偏差,可能会影响LED模块的性能。

而新工艺则是在基板上的LED元件上粘贴凝胶状的树脂片材、加热至约150℃,经过约40分钟后片材硬化,由此完成封装,因此可大幅缩短所需要的时间。而且,凝胶状树脂片材基本上不会出现荧光材料沉淀等会导致封装工序质量不均的因素,因此可以轻松提高作为LED模块的性能。比如,关于前面提到的色度偏差,与传统工艺相比,新工艺可将偏差降至一半左右。而且,直至完成封装的工序数量也很少,因此生产设备也可以实现简化。

另外新工艺还改善了热循环特性,虽然爱德克原本并没有这方面的打算。以分别在低温环境下(-55℃)和高温环境下(85℃)暴露30分钟为一个循环开展试验时发现,采用传统工艺法生产的模块在约200次循环后开始出现故障,而采用新工艺生产的模块在2000多次循环后也没有出现故障。

改进分子构造保持凝胶状

凝胶状树脂片材由日东电工开发。作为基础材料的硅树脂本来难以保持凝胶状态,普通环境下只能以液体或固体状态存在。但是,爱德克通过改进硅树脂自身的分子构造,使其保持了凝胶状态。

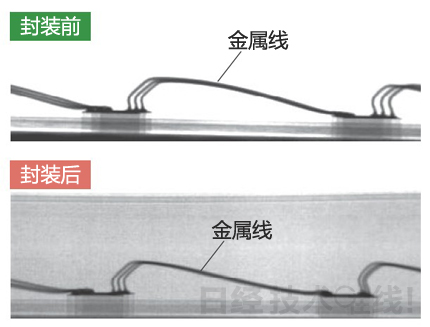

在封装工序中,会从通过金属线与基板连接的LED元件的上方开始粘贴片材,因此需要防止金属线出现损伤和断线等(图3)。关于这一点,可通过改进分子构造以调整凝胶特性(弹性率等)来加以应对。

图3:对金属线的影响

连接LED元件电极和基板电极的金属线,在通过凝胶状片材封装LED元件前后几乎没有变形,不会造成损伤等不良影响。由本刊根据日东电工的资料制作。

爱德克从2012年7月开始推进确立采用该片材的新工艺试制白色LED模块。该公司此前曾在多家日本国内工厂生产照明用白色LED模块,不过在开发新工艺的时候,爱德克以提高生产效率和投资效率为目的,将照明用白色LED模块的生产集中到了滨松工厂。今后将加速开发和导入支持新工艺的生产设备,在2013年度内使所有模块的生产都改用新工艺。

*3:爱德克将新工艺称作“EX-PRESS工法”(EX-PRESS是Extreme Prehardened Sheet Sealed的简称),将采用新工法制造的LED模块称作“SS-COB”(Sheet Sealed-Chip on Board的简称)。

另外,不仅限于爱德克,日东电工将广泛地销售凝胶状树脂片材。两家公司之间并没有特别设立关于经销商和销售时间的限制。

双方开展合作的契机是双方均参与策划了以光技术创新等为目的设立的大阪大学光子学中心。爱德克常务执行董事、技术战略负责人藤田俊弘表示,“此次成果是双方合作的第一步”,今后还将在与光技术相关的各个领域开展合作。(来源:日经BP社)